Quali sono i vantaggi derivanti dall'utilizzo di una vite con design barriera in un cilindro a vite singola?

Miscelazione migliorata: le viti barriera sono progettate specificamente per migliorare il processo di miscelazione all'interno dell'estrusore. I voli della barriera dividono la vite in zone diverse, tipicamente comprendenti una zona di trasporto dei solidi, una zona di fusione e una zona di trasporto del materiale fuso. Man mano che il materiale avanza attraverso queste zone, è soggetto a molteplici fasi di fusione e rifusione. Ciò garantisce che additivi, riempitivi e coloranti siano completamente dispersi nella matrice polimerica. La migliorata capacità di miscelazione porta a una fusione più coerente e omogenea, che è fondamentale per le applicazioni che richiedono tolleranze strette e proprietà del prodotto uniformi. Ad esempio, nella produzione di pellicole o fogli di alta qualità, una fusione uniforme garantisce spessore e proprietà meccaniche costanti in tutto il prodotto.

Taglio ridotto: nei tradizionali design a vite singola, velocità di taglio elevate possono causare un riscaldamento eccessivo, che può portare alla degradazione termica del polimero. Questo degrado può provocare scolorimento, perdita di proprietà meccaniche o addirittura la completa rottura del materiale. Le viti barriera sono progettate per controllare e ridurre le velocità di taglio incorporando un volo secondario che consente una fusione e una miscelazione più graduali. Questo design riduce al minimo il rischio di surriscaldamento e preserva la struttura molecolare del polimero. Di conseguenza, le viti barriera sono particolarmente vantaggiose nella lavorazione di materiali sensibili al taglio, come il cloruro di polivinile (PVC), gli elastomeri termoplastici (TPE) e alcuni tecnopolimeri ad alte prestazioni.

Qualità di output migliorata: la miscelazione migliorata e il taglio ridotto forniti dalle viti barriera contribuiscono a una temperatura di fusione e un profilo di viscosità più uniformi. Un profilo di fusione coerente è essenziale per produrre estrusi con elevata precisione dimensionale e difetti superficiali minimi. Ad esempio, nella produzione di tubi medicali di precisione o fibre ottiche, qualsiasi variazione della temperatura di fusione o della viscosità può portare a difetti che compromettono la funzionalità del prodotto finale. Le viti barriera contribuiscono a garantire che il prodotto estruso soddisfi rigorosi standard di qualità, con conseguente riduzione degli scarti e minori costi di produzione.

Maggiore produttività: le viti barriera sono progettate per migliorare l'efficienza di trasporto dell'estrusore, consentendo velocità di produzione più elevate. Ottimizzando la geometria della vite e il design della rampa, le viti barriera possono ottenere una fusione più rapida e un trasporto del materiale più efficiente. Questa maggiore produttività può essere particolarmente vantaggiosa in ambienti di produzione ad alto volume, dove massimizzare la produzione è fondamentale per soddisfare la domanda dei clienti e mantenere la competitività. Ad esempio, nella produzione di materiali da imballaggio o di componenti automobilistici, una maggiore produttività può portare a notevoli risparmi sui costi e a tempi di consegna più brevi.

Efficienza energetica: il design delle viti barriera facilita un trasferimento di energia più efficiente all'interno dell'estrusore. Riducendo il lavoro meccanico richiesto per raggiungere lo stato di fusione desiderato, le viti barriera possono ridurre il consumo energetico per unità di produzione. Questa efficienza energetica è ottenuta attraverso una gestione termica ottimizzata, che garantisce che il calore venga applicato in modo più efficace e uniforme in tutto il materiale. La migliore efficienza di trasporto riduce la necessità di velocità di rotazione eccessive della vite, contribuendo ulteriormente al risparmio energetico. Questi vantaggi possono portare a costi operativi inferiori e a una minore impronta di carbonio, che sono considerazioni sempre più importanti per i produttori.

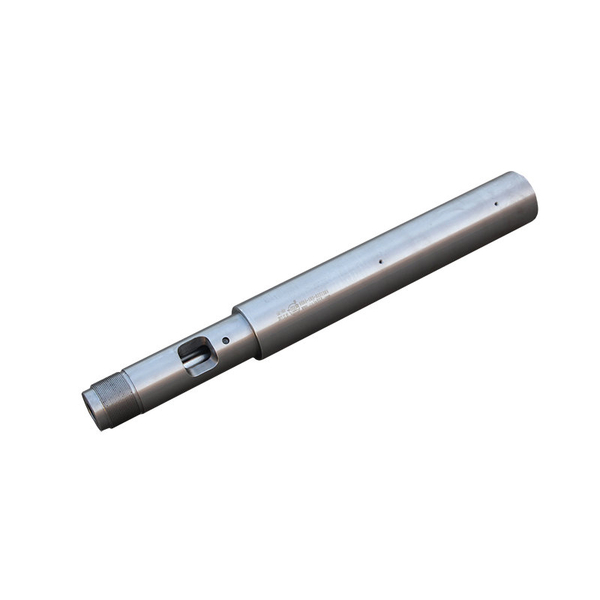

Vite per cilindro della macchina per iniezione

English

English